2. août 2024 de Oliver Köhn

L’analyse prédictive et AWS au service de la maintenance de vos machines

Si dans le cas d’une voiture, les problèmes se manifestent souvent par une forte détonation ou d’autres signaux facilement perceptibles, c’est un peu plus compliqué dans les industries.

Des processus complexes doivent analyser de grands volumes de données automatiquement. Cependant, les avantages de cette analyse prédictive dépassent de loin leurs coûts. Le temps de maintenance est considérablement réduit par exemple, les pièces de rechange sont toujours disponibles et, par conséquent, la disponibilité de vos machines et de vos équipements est alors garantie. Vous trouverez une description plus détaillée de ces points un peu plus bas. Nous nous ferons un plaisir de vous conseiller sur la manière dont vous pouvez, vous aussi, optimiser vos processus grâce à l’analyse prédictive, et ainsi minimiser les coûts. Ce qui suit décrit comment votre entreprise pourrait donc bénéficier de l’analyse prédictive et comment une telle solution peut être mise en œuvre dans le cloud AWS.

Le défi

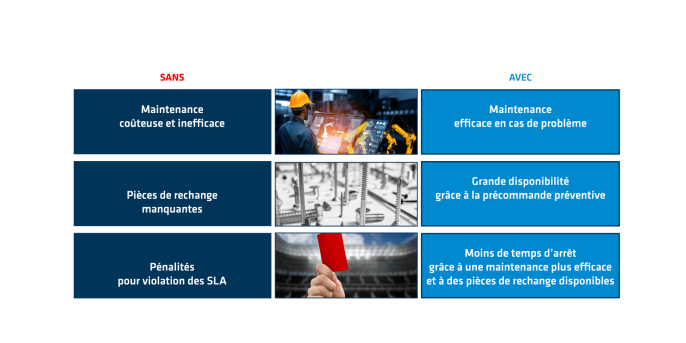

Sans surveillance et analyse automatiques de l’état des machines, vous serez confrontés à divers défis. Les trois cas qui se produisent le plus souvent sans analyse prédictive sont résumés dans l’illustration ci-dessous.

Sans analyse prédictive, les trois plus grands défis qui se posent concernent la maintenance, les pièces de rechange et les accords de niveau de service (Service Level Agreements, SLA).

- Maintenance : sans analyse prédictive, la maintenance des machines s’avère beaucoup moins efficace. Habituellement, les appareils sont entretenus suivant un intervalle de temps fixe. Dans la majorité de ces inspections, aucun problème n’est détecté sur l’appareil, ce qui signifie que le temps investi ainsi que les coûts qui s'ensuivent n’auraient pas été nécessaires à ce moment-là. Grâce à l’analyse prédictive, la maintenance dépend essentiellement de l’état de la machine. La maintenance programmée est maintenue, mais à une fréquence beaucoup plus faible. En revanche, une maintenance ciblée est effectuée en cas de problèmes aigus détectés. « Ciblée » signifie non seulement que la maintenance n’est effectuée qu’en cas de problèmes, mais que le type de maintenance (techniciens appropriés, atelier, etc.) est aussi choisi en fonction du problème.

- Pièces de rechange : sans analyse prédictive, les entreprises font aussi face à une pénurie de pièces de rechange. Si la pièce de rechange requise n’est pas disponible, les délais d’attente de la commande peuvent être très longs. De plus, il arrive que les fournisseurs facturent des frais extrêmement élevés pour des délais de livraison rapides. Grâce à une vue d’ensemble actualisée de l’état des machines, fournie par la maintenance prédictive, il est possible d’identifier la demande de pièces de rechange à court et à long terme et d’exécuter les commandes correspondantes au bon moment. En règle générale, les besoins urgents sont visibles par l’équipe de la chaîne d’approvisionnement dans un tableau de bord, mais, dans des cas spécifiques, des commandes automatisées peuvent également être déclenchées.

- Accords de niveau de service (SLA) : sans analyse prédictive, des pénalités majorées peuvent être encourues en cas de violation des SLA. Lorsqu’une entreprise vend ou loue son équipement, les SLA sont généralement impliqués. Ceux-ci spécifient essentiellement le temps de fonctionnement des appareils. Les violations de contrat dues à des pannes trop longues entraînent d’importantes sanctions. La maintenance prédictive permet de réduire considérablement ces pannes grâce aux deux points mentionnés plus haut : une maintenance efficace et des pièces de rechange disponibles. Les sanctions résultant de violations des SLA sont ainsi considérablement réduites, voire complètement supprimées.

Les points ci-dessus montrent comment votre entreprise peut bénéficier de la maintenance prédictive. Dans la section suivante, nous vous indiquons à quoi ressemble une procédure d’implémentation et de déploiement d’une solution d’analyse prédictive au sein de votre entreprise.

La procédure

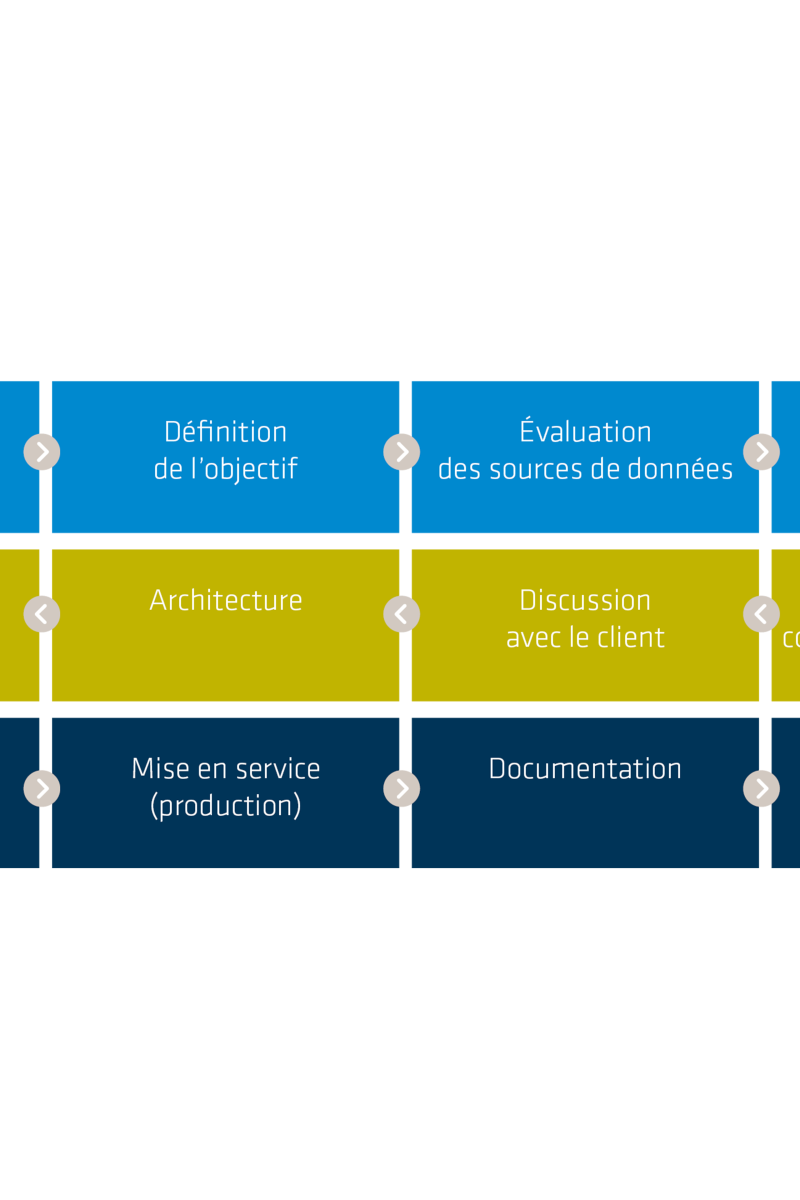

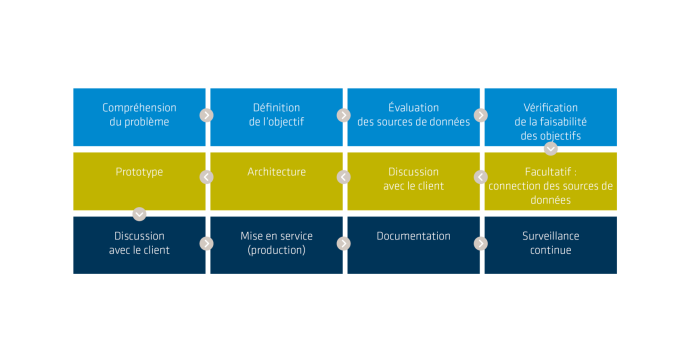

La mise en place d’une analyse prédictive dépend du modèle économique du client. Chaque mise en œuvre est différente et dépend des exigences et des préférences du client. Le processus d’implémentation d’une solution d’analyse prédictive est un processus itératif dans lequel le client est constamment impliqué pour s’assurer que ses exigences et ses souhaits sont effectivement pris en considération et mis en place. Bien qu’il s’agisse d’un processus individuel, il est néanmoins possible de formaliser cette procédure dans les grandes lignes. Afin de pouvoir offrir une solution sur mesure, différentes étapes sont réalisées. La figure ci-dessous donne un aperçu de ces différentes étapes.

La première étape consiste à comprendre les défis propres à l’entreprise. Ce n’est que lorsque ces préoccupations sont comprises que des objectifs concrets peuvent être définis. Il faut ensuite évaluer les sources de données existantes. Ce n’est qu’avec les données appropriées qu’il est possible d’atteindre les objectifs. S'il est déterminé que les objectifs existants ne peuvent pas être atteints avec les données disponibles, de nouvelles sources de données doivent être ajoutées. Cela implique, par exemple, d’équiper les appareils de nouveaux capteurs. Si suffisamment de données sont disponibles, les informations obtenues sont alors discutées avec le client. La mesure dans laquelle les objectifs définis pourront être atteints sera le principal sujet de discussion. Jusqu’à présent, l’évaluation se réfère à des données historiques, afin de pouvoir déterminer si elles sont suffisantes pour atteindre les objectifs. Une fois que nos experts se sont assurés de cela, une architecture informatique pour la solution de maintenance prédictive est créée, avec des données en direct, et un prototype est réalisé. Dans ce prototype, les fonctions essentielles de la solution d’analyse prédictive sont implémentées. Une fois terminé, le client obtient une solution finie avec les indicateurs clés de performance essentiels, les messages automatisés, etc. Ce prototype est ensuite peaufiné par un processus itératif jusqu’à ce que l’ensemble des exigences du client soient satisfaites et que l’application puisse être mise en production. En plus du produit, une documentation est remise lors de la mise en service. Celle-ci fournit une description technique et fonctionnelle de l’application. De plus, un suivi est assuré, garantissant son suivi technique.

La partie suivante décrit la mise en œuvre technique d’une telle solution dans AWS-Cloud.

Mise en œuvre avec notre architecture de référence (AWS)

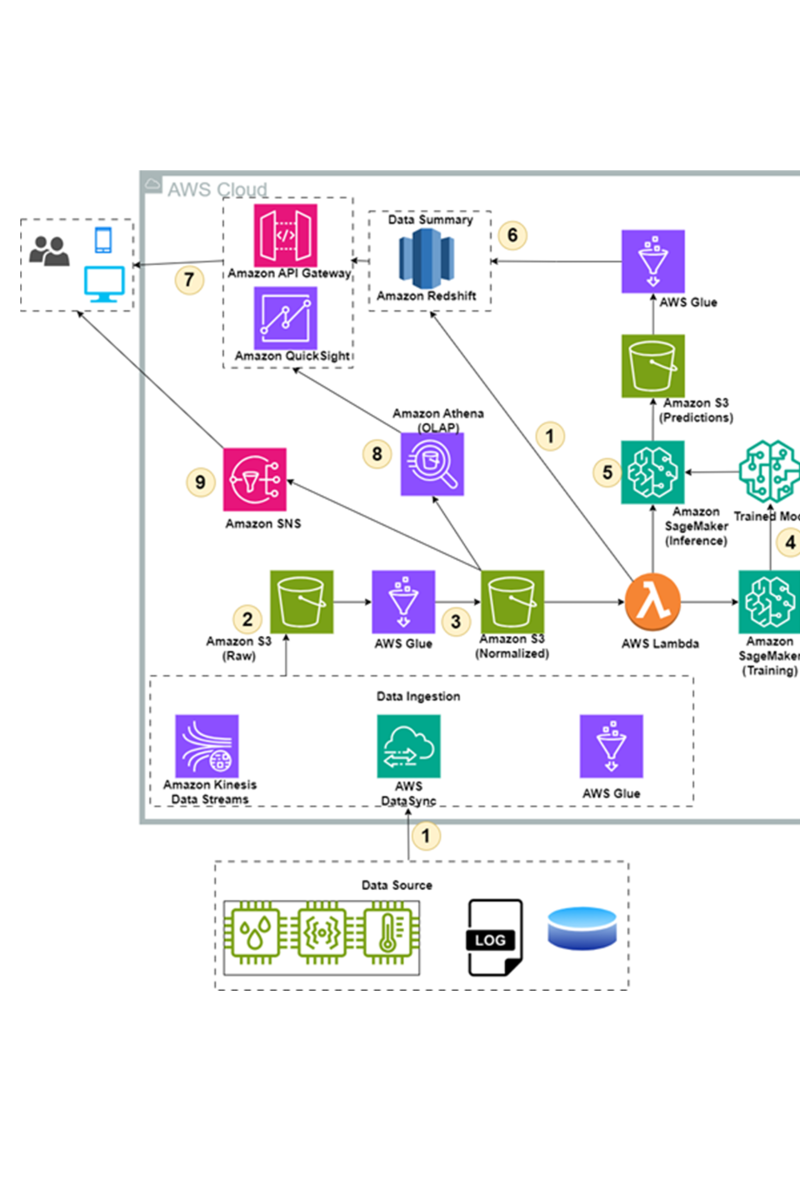

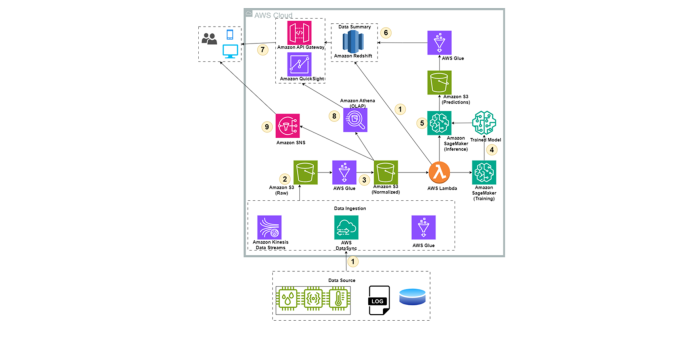

Dans ce paragraphe, nous décrivons la mise en œuvre concrète d’une solution d’analyse prédictive dans la solution AWS-Cloud. L’illustration ci-dessous donne un aperçu de son architecture.

L’illustration ci-dessus présente une architecture AWS-Cloud qui permet d’implémenter une solution d’analyse prédictive. Les étapes essentielles sont décrites ci-dessous. Les numéros correspondent à ceux de l'illustration.

- Dans un premier temps, les sources de données seront connectées à AWS-Cloud. Dans cet exemple, il existe trois types de données :

- Streaming : les données des capteurs (humidité, vibrations, température, ...) des appareils fournissent des informations en permanence et sont connectées via Amazon Kinesis Data Streams.

- Logs : les fichiers logs sur l’état des appareils sont connectés via AWS DataSync.

- Bases de données : les informations provenant de bases de données externes, comme les informations sur les machines par exemple, peuvent être connectées via AWS Glue.

- Les données des sources connectées sont stockées dans un « Amazon S3 Bucket ». Il est important que ces données soient dans un premier temps stockées dans leur format brut, afin qu’elles ne soient pas altérées.

- Les données sont transportées vers un autre « Bucket S3 » à l’aide d’AWS Glue. Ici les données brutes passent par une phase de normalisation : filtrage des erreurs évidentes, adaptation des types de données, mise en place de spécifications techniques, etc.

- Les Logs existants indiquent clairement quand les machines ont rencontré des problèmes. Ces informations, combinées aux données des capteurs, sont utilisées pour former des modèles afin de :

- prédire si un appareil rencontre des problèmes aigus ou

- comprendre la durée de vie restante prévue de l’appareil (Remaining Useful Life, RUL).

- Une fois formés, ces modèles peuvent être liés aux données actuelles et fournir des informations en direct sur l’état de la machine. Les informations collectées sont stockées dans un autre « Bucket S3 ».

- Ensuite, des informations sont collectées dans une base de données Amazon Redshift, conçue pour effectuer des requêtes analytiques efficaces grâce à l’OLAP (Online Analytical Processing).

- Les utilisateurs peuvent accéder aux données existantes via des tableaux de bord (QuickSight) grâce à une passerelle API, ou accéder à la base de données Redshift.

- Pour accéder à toutes les données disponibles, des requêtes efficaces vers le « Bucket S3 » normalisé peuvent être effectuées à l’aide d’Amazon Athena.

- Si des problèmes évidents sont détectés (qui peuvent être définis par des règles définies, par exemple), des messages automatiques sont envoyés aux utilisateurs (via Whatsapp, Teams, ...), via le système de notification intelligent d’Amazon (Smart Notification System, SNS).

L’architecture illustrée plus haut fournit donc des informations sur l’état en direct de tous les appareils connectés (analyse prédictive). Grâce aux informations recueillies :

- les gestionnaires de données obtiennent des informations précieuses sur les performances des machines.

- les techniciens sont automatiquement informés des problèmes.

- les équipes de la chaîne d’approvisionnement peuvent voir quelles pièces de rechange sont nécessaires via des tableaux de bord.

- des prédictions sont faites sur les appareils affectés par des problèmes aigus.

- etc.

Les coûts mensuels d’une telle architecture varient en fonction du cas d’utilisation, mais peuvent être calculés assez précisément lors d’une consultation.

En résumé

Nous avons vu que la maintenance prédictive peut optimiser les processus et ainsi permettre de réduire considérablement les coûts.

- Les techniciens ne sont notamment appelés qu’en cas de réel besoin

- Les pièces de rechange sont toujours disponibles

- En raison des faibles temps d’arrêt, il n’est plus nécessaire de payer des pénalités pour violation des SLA.

La mise en œuvre d’une solution de maintenance prédictive se compose de plusieurs étapes, dans lesquelles il sera dès lors essentiel de s’assurer que les objectifs définis peuvent être atteints avec les données existantes. Il peut être nécessaire d’étendre les sources de données, en équipant par exemple les appareils de nouveaux capteurs. Enfin, nous avons présenté une solution de mise en œuvre possible dans AWS-Cloud. Bien entendu, une telle solution peut également être déployée dans un autre cloud ou sur site. N’hésitez pas à nous contacter.